Gestión de la seguridad: suena bastante sencillo. Sólo los profesionales de la seguridad conocen el poder que encierra un término tan pequeño: la profundidad del aprendizaje, la planificación, la coordinación, la habilidad interpersonal y la cruda perseverancia que supone mantener a los trabajadores seguros.

La serie Safety Manager's Guidebook cubre todos los aspectos de la gestión de programas de seguridad y salud. Obtén una visión concisa de los sistemas de gestión de la seguridad establecidos, el diseño de sistemas y las habilidades de gestión de la seguridad.

En esta parte de la serie, la Guía definitiva de los sistemas de gestión de la seguridad, el director de seguridad de la carrera, David Paoletta, explora los marcos de seguridad y salud establecidos. Al final, podrás utilizar lo que has aprendido para mejorar los procesos y flujos de trabajo de tu empresa.

¿Qué es un sistema de gestión de la seguridad?

Un Sistema de Gestión de la Seguridad (SGS) es un programa para promover la seguridad y reducir los riesgos para los empleados en el trabajo. Lo aplica una organización para identificar, evaluar y controlar los peligros para los empleados y el público en todas las operaciones.

Los sistemas de gestión de la seguridad eficaces evitan lesiones y fallos en los procesos, y mejoran la rentabilidad a largo plazo de las empresas que los aplican.

Enfoques de los sistemas de gestión de la seguridad

Para diseñar un sistema eficaz, tienes que estar familiarizado con los principales marcos de los sistemas de gestión de la seguridad que funcionan hoy en día, entre ellos:

ANSI Z-10

ISO 45001

Directrices de gestión de la seguridad de la OSHA

Seguridad basada en el comportamiento

Fundamentos de la gestión científica

Nueva visión de la gestión de la seguridad

Recorreré cada una de ellas y luego hablaré de su aplicación en la segunda parte del artículo, "Diseñar tu sistema".

Pero primero: La gestión de la organización

Ninguna visión general de los sistemas de gestión de la seguridad estaría completa sin un análisis de la gestión organizativa. La práctica de la gestión de la seguridad se deriva de los principios básicos de la gestión empresarial, la gestión financiera, la gestión de la calidad y, cuando es necesario, la organización y administración de las burocracias.

La gestión es definido como "las funciones interconectadas de creación de la política corporativa y de organización, planificación, control y dirección de los recursos de una organización con el fin de alcanzar los objetivos de esa política". El teórico de la seguridad y escritor contemporáneo Thomas R. Krause utiliza la siguiente definición: "'gestión' es conseguir que el trabajo se haga a través de otros" (Leading with Safety).

Políticos, académicos y empresarios llevan hablando de gestión desde al menos el año 500 a.C., cuando Sun Tzu escribió "El arte de la guerra", que todavía se estudia en las escuelas de negocios y en las academias militares.

La burocracia no siempre ha sido una mala palabra

La palabra burocracia ha llegado a asociarse con la complejidad e ineficacia innecesarias. Pero a principios de siglo, el trabajo (especialmente la fabricación) estaba pasando de la producción artesanal a pequeña escala a la producción centralizada a gran escala.

Las naciones y los Estados también empezaron a prestar servicios civiles y a regular más la vida cotidiana de sus ciudadanos, lo que llevó a la necesidad de organizar y ampliar las plantillas.

El sociólogo alemán Max Weber fue el primero en estudiar oficialmente la burocracia, definirlo como "... una estructura organizativa que se caracteriza por muchas normas, procesos, procedimientos y requisitos estandarizados, número de mesas, división meticulosa del trabajo y la responsabilidad, jerarquías claras e interacciones profesionales, casi impersonales, entre los empleados".

La Organización Burocrática de Weber se caracterizaba por:

- Especialización de la función del empleado

- Jerarquía de la autoridad de gestión

- Selección de empleados sobre la base de la educación, la experiencia o la idoneidad para la tarea

- Normas y reglamentos, códigos de conducta, etc. y un sistema disciplinario para hacerlos cumplir

- Relación objetiva (es decir, impersonal) entre la dirección y los empleados

- Orientación profesional (es decir, la especialización lleva a la pericia en un área que conduce a un empleo de por vida)

La coordinación burocrática de la acción de un gran número de personas se ha convertido en una característica estructural dominante de los sistemas modernos de gestión de programas de seguridad. Sólo a través de este dispositivo organizativo es posible la planificación y la coordinación a gran escala.

Este enfoque burocrático es a menudo necesario para organizar las actividades de seguridad y alinearlas con los numerosos requisitos de cumplimiento de las agencias locales, estatales y federales, como la Administración de Seguridad y Salud en el Trabajo (OSHA, federal y estatal); la Agencia de Protección Medioambiental (EPA, federal y estatal); el Departamento de Transporte (DOT, federal y estatal), las jurisdicciones estatales y locales de bomberos, las autoridades estatales de compensación laboral y las aseguradoras privadas.

Gestión científica

En 1911 Frederick Taylor publicó Los principios de la gestión científica. En él, afirmó notablemente: "En el pasado el hombre ha sido el primero; en el futuro el sistema debe ser el primero".

En la época de Taylor, el trabajo en las fábricas se aceleraba y un gran número de personas no cualificadas se trasladaban a las ciudades desde las zonas rurales de Inglaterra para encontrar trabajo. La dirección de esta época se centró en utilizar esta mano de obra no cualificada dividiendo las tareas de trabajo en procesos secuenciales fácilmente comprensibles y optimizados para las primeras líneas de producción de las fábricas.

El enfoque de gestión científica de la seguridad puede verse en organizaciones con normas y procedimientos rígidos que guían el trabajo, requisitos rigurosos de formación y educación para los empleados que desempeñan determinadas funciones, y una estricta supervisión y aplicación de las normas de la empresa.

Industrias como las aerolíneas comerciales y las instalaciones nucleares son ejemplos de organizaciones que utilizan los enfoques de gestión de la seguridad burocrática y científica para garantizar el cumplimiento de las normas internas y de los reguladores externos.

Más allá de la burocracia

Aunque la burocracia y la gestión científica son enfoques probados para reducir las tasas de lesiones y días de baja, la verdadera eficacia de cualquier sistema de seguridad tiene límites.

Una estructura de gestión demasiado rígida, burocratizada y basada en el cumplimiento puede servir a tu empresa pero dejar a tus empleados debilitados por la falta de conocimientos e iniciativa.

La estructura de seguridad que elijas debe existir para proteger a tu organización de las acciones de aplicación y las multas, sí, pero lo más importante es que debe aumentar el compromiso y la participación de cada empleado en tus iniciativas de seguridad.

Una visión general de ANSI Z10

Fundada en 1918 por cinco sociedades de ingenieros y tres agencias gubernamentales, la Instituto Nacional Americano de Normalización (ANSI) sigue siendo una organización privada, sin ánimo de lucro, apoyada por un grupo diverso de organizaciones del sector privado y público.

ANSI es una organización no gubernamental que gestiona la producción y publicación de normas de consenso. Estas normas, incluida la ANSI Z10, son elaboradas por comités de expertos en la materia procedentes de universidades, laboratorios nacionales y particulares, representantes de la industria y representantes de las organizaciones gubernamentales pertinentes. La mayoría de las normas se revisan y actualizan a intervalos de tres años para reflejar las mejores prácticas de la industria y las tecnologías emergentes.

¿Qué es el ANSI Z10?

La ANSI Z10 es una norma de consenso estadounidense (elaborada por un comité de expertos voluntarios) que describe un marco completo de gestión de la seguridad y un proceso de mejora. El comité de elaboración de normas original fue aprobado en 1999. La primera edición de la ANSI Z10 se publicó en 2005.

La norma ANSI Z10 está organizada para contener ocho elementos obligatorios. La mayoría de los programas de gestión de la seguridad de las empresas que se basan en la norma Z10 se redactan de acuerdo con estos apartados para facilitar la auditoría tras su implantación.

- Alcance, finalidad y aplicación

- Definiciones

- Liderazgo de la dirección y participación de los trabajadores

- Planificación

- Aplicación y funcionamiento

- Evaluación y acción correctiva

- Revisión de la gestión

- Apéndices

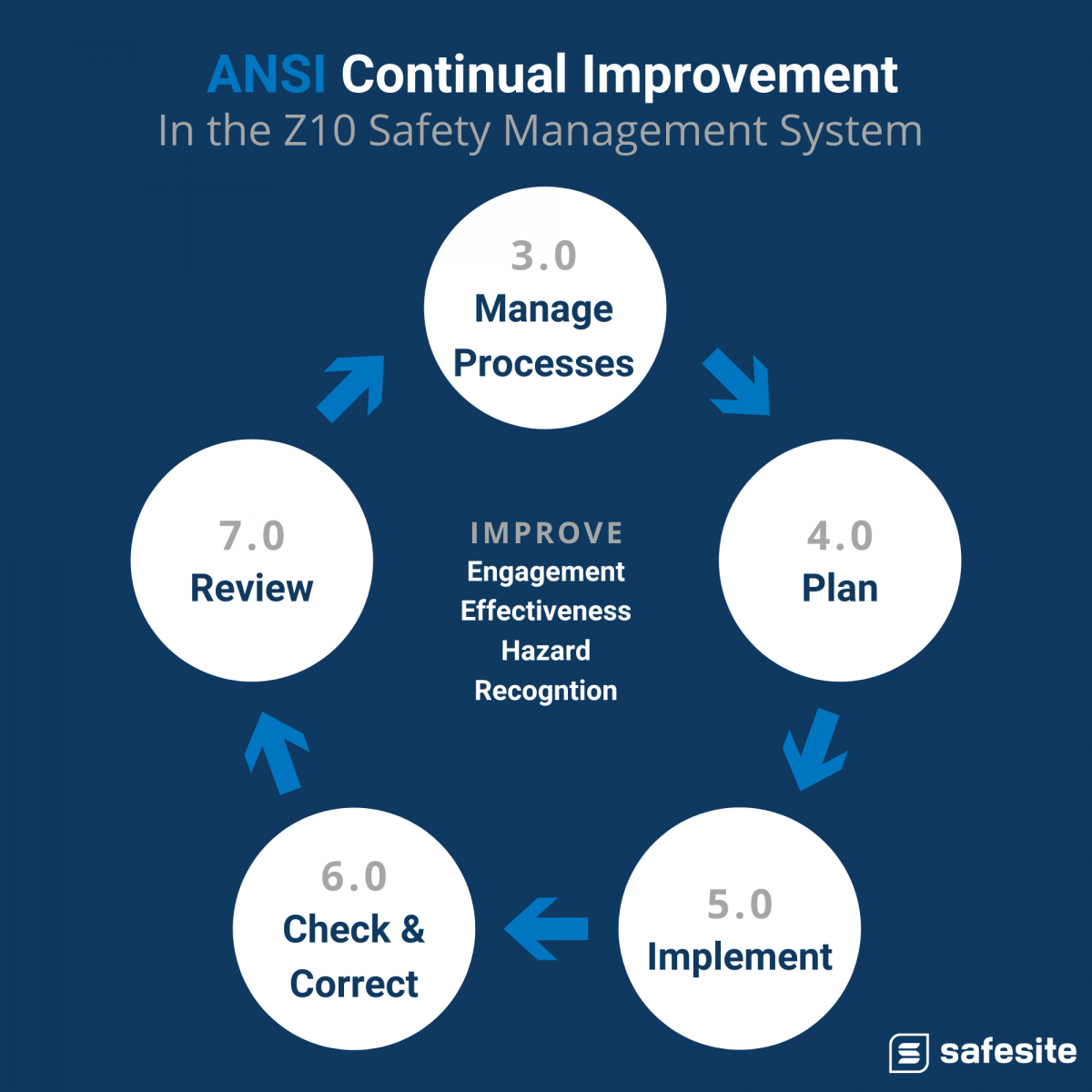

Uno de los objetivos de un programa como el ANSI Z10 es fomentar la mejora continua, es decir, que los pasos de gestión de procesos y de reducción de riesgos incluidos en el proceso conduzcan a menos lesiones y fallos operativos año tras año.

Los pasos 3 a 7 se consideran un ciclo de mejora continua, que suele presentarse gráficamente como un círculo interminable o bucle infinito.

Fred Manuele explica: "A lo largo de todas las secciones de la Z10, desde el liderazgo de la dirección y la participación de los empleados hasta las disposiciones de revisión de la dirección, destaca un tema clave: Deben establecerse y aplicarse procesos de mejora continua para garantizar que:

- se identifican y evalúan los peligros

- se evalúan y priorizan los riesgos

- las deficiencias del sistema de gestión y las oportunidades de

- de mejora se identifican y se abordan

- se adoptan medidas de eliminación, reducción o control de riesgos para

- garantizar que se alcanzan niveles de riesgo aceptables".

La organización ANSI Z10 está armonizada con el otro gran organismo de normalización, la Organización Internacional de Normalización (ISO). La ISO es un organismo internacional de normalización compuesto por representantes de varias organizaciones nacionales de normalización.

La ISO-45001 es una norma internacional que especifica los requisitos para un sistema de gestión de la salud y la seguridad en el trabajo (OH&S), cuyo alcance es similar al de la ANSI Z-10 y que se analizará a continuación.

Es importante tener en cuenta que se trata de un marco para un sistema de gestión de la seguridad y no de un conjunto prescriptivo de políticas y procedimientos que deben seguir todas las organizaciones.

La intención es que las empresas utilicen este proceso para analizar sus operaciones, riesgos y peligros únicos y para desarrollar un conjunto de políticas y procedimientos, formación y actividades de autoauditoría que sean las más eficaces para sus actividades.

Con el tiempo, y a medida que se vayan siguiendo las métricas de rendimiento, una mayor optimización del proceso debería dar lugar a mejoras en la seguridad y la salud.

Destacaré varias secciones que pueden ayudar a definir y explicar este enfoque de gestión a quienes no estén familiarizados con la norma ANSI Z10:

Sección 4.0 - Planificación

The first step in the continuous “Plan–Do–Check–Act” process laid out by ANSI Z10 is to design a system for performing an assessment of current safety programs and identifying places for improvement. This is commonly called performing a “gap analysis” and should involve people within the organization who have a range of job descriptions and functions.

Un componente clave de esto es realizar una evaluación de riesgos de las operaciones que identifique la probabilidad de que algo vaya mal y la gravedad estimada de un suceso. De este modo, la empresa puede priorizar las operaciones de mayor riesgo y trabajar primero en las más graves, dirigiendo el tiempo y los recursos hacia las cuestiones que afectan directamente a la seguridad. Esto nos lleva al siguiente paso: la evaluación de riesgos.

Sección 5.1.1 - Evaluación de riesgos

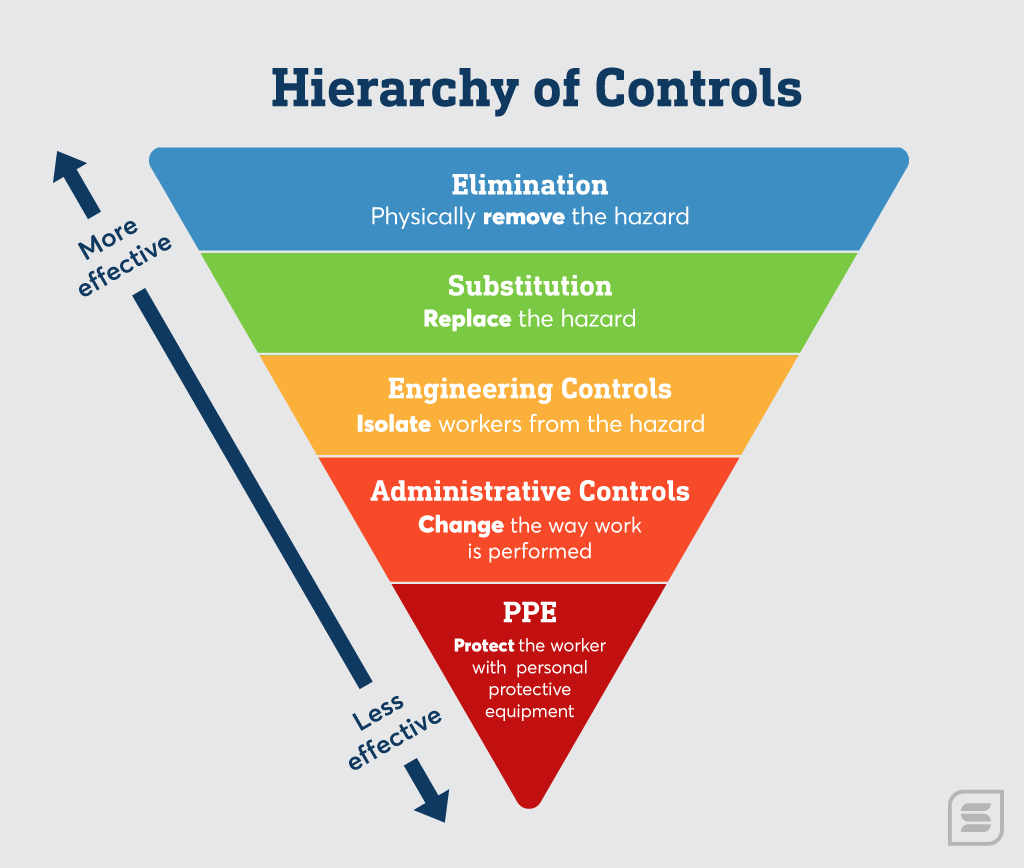

Esta sección establece el requisito de que las organizaciones realicen evaluaciones formales de los riesgos y análisis de los peligros de sus actividades y de la exposición de los trabajadores. A partir de ahí, la empresa establece programas como la protección respiratoria, los EPI y la conservación del oído, protección contra caídas, protección de máquinasetc.

La norma dice: "La organización debe establecer y aplicar un proceso de evaluación de riesgos adecuado a la naturaleza de los peligros y al nivel de riesgo".

La forma específica y la complejidad de los programas resultantes deben reflejar el nivel de riesgo determinado por el proceso de análisis de riesgos utilizado.

Por ejemplo, una empresa de paneles de yeso puede estar obligada a tener un programa respiratorio para sus trabajadores expuestos al sílice, pero los EPI y las normas de trabajo necesarias para la seguridad de los empleados en los oficios de los paneles de yeso son mucho más sencillos de cumplir que un programa de respiradores para una empresa con soldadores que cortan y sueldan tanques de acero inoxidable.

En este ejemplo, los soldadores están expuestos a partículas metálicas y humos tóxicos que requieren respiradores purificadores de aire ajustados o respiradores con suministro de aire; mientras que el chapista puede necesitar sólo máscaras desechables N95. El programa de control médico necesario para los soldadores también sería más complejo y costoso (es decir, se requieren análisis de sangre) que el simple examen de aptitud médica para el respirador de los trabajadores de acabado en seco.

Cuando el análisis de riesgos determina que no existe ningún peligro (por ejemplo, no hay maquinaria de producción que deba ser vigilada en una empresa de software), no es necesario establecer un programa. El análisis de peligros inicial y el análisis posterior de cualquier cambio de proceso o equipo se utilizarán para justificar la falta de un programa en caso de que un organismo de control pregunte al respecto.

Sección 6.0 - Evaluación y acciones correctivas

Esta sección describe los requisitos de los procesos para evaluar el rendimiento del sistema de gestión de la seguridad, para tomar medidas correctoras cuando se encuentren deficiencias y para proporcionar información a los procesos de planificación y revisión de la gestión. La sección también contiene orientaciones sobre la realización de investigaciones de incidentes posteriores a los accidentes y auditorías de todo el programa.

La sección 6 es una de las más importantes para lograr la mejora continua, porque si los procesos de auditoría y de acción correctiva no tienen sentido, los cambios recomendados no serán mejoras significativas.

Sobre la ISO 45001 y la OHSAS 18001

La OHSAS 18001 fue desarrollada por el Instituto Británico de Normalización (BSI) y otros en 1996. En 2007, fue sustituida por ISO 45001 y ya no se apoya activamente.

Las organizaciones ya certificadas según la norma OHSAS 18001 tienen hasta marzo de 2021 para cumplir la nueva norma ISO 45001 si quieren mantener el reconocimiento (la certificación de conformidad con la ISO 45001 no es un requisito de la norma).

¿Qué es la ISO 45001?

La ISO 45001 es una norma internacional que especifica los requisitos para un sistema de gestión de la seguridad y la salud en el trabajo (SST), con orientaciones para su uso, con el fin de que una organización pueda mejorar de forma proactiva su rendimiento en materia de SST para prevenir lesiones y enfermedades.

La ISO 45001 pretende ser aplicable a cualquier organización, independientemente de su tamaño, tipo y naturaleza. Todos sus requisitos están pensados para ser integrados en los procesos de gestión propios de una organización.

La norma permite que una organización, a través de su sistema de gestión de la salud y la seguridad, integre otros aspectos de la salud y la seguridad, como el bienestar de los trabajadores; sin embargo, hay que tener en cuenta que una organización puede estar obligada por los requisitos legales aplicables a abordar también esas cuestiones.

La norma ISO 45001 no establece criterios específicos para la actuación en materia de seguridad y salud en el trabajo, ni es prescriptiva sobre el diseño de un sistema de gestión de seguridad y salud en el trabajo.

El sistema de gestión de la salud y la seguridad en el trabajo de una organización debe ser específico para satisfacer sus propias necesidades en materia de prevención de lesiones y enfermedades; en consecuencia, una pequeña empresa con pocos riesgos puede necesitar sólo implantar un sistema relativamente sencillo, mientras que una gran organización con altos niveles de riesgo puede necesitar algo mucho más sofisticado.

Cualquier tipo de sistema puede ser adecuado para cumplir los requisitos de la norma, siempre que se demuestre que es apropiado para la organización y que es eficaz.

Mientras tu organización tenga personas que trabajen en su nombre, o que puedan verse afectadas por sus actividades, el uso de un enfoque sistemático para la gestión de la salud y la seguridad le reportará beneficios.

La norma puede ser utilizada tanto por pequeñas operaciones de bajo riesgo como por organizaciones de alto riesgo y grandes y complejas. Aunque la norma exige que se aborden y controlen los riesgos de seguridad y salud en el trabajo, también adopta un enfoque basado en el riesgo para el propio sistema de gestión de seguridad y salud en el trabajo, con el fin de garantizar que éste sea a) eficaz y b) se mejore para adaptarse al contexto siempre cambiante de la organización.

Este enfoque basado en el riesgo es coherente con la forma en que las organizaciones gestionan sus otros riesgos empresariales y, por tanto, fomenta la integración de los requisitos de la norma en los procesos de gestión generales de las organizaciones.

La ISO 45001 sigue el enfoque de estructura de alto nivel que se está aplicando a otras normas de sistemas de gestión ISO, como la ISO 9001 (calidad) y la ISO 14001 (medio ambiente).

En la elaboración de la norma se ha tenido en cuenta el contenido de otras normas internacionales (como la OHSAS 18001 o las Directrices OIT-OSH de la Organización Internacional del Trabajo) y nacionales, así como las normas y convenios internacionales del trabajo (NIT) de la OIT.

Junto con los beneficios de aplicar los procesos ISO a la gestión de la seguridad en una organización, hay algunos costes, como el coste monetario de la certificación de la organización ISO y los costes administrativos que conlleva el desarrollo de la infraestructura de documentación y mantenimiento de registros necesaria.

Algunas empresas se han centrado tanto en el mantenimiento de los sistemas necesarios para validar la certificación, que no se han identificado los cambios en los procesos que han dado lugar a nuevos peligros.

Las directrices de gestión de la seguridad de la OSHA

En EE.UU., las leyes y normas de seguridad son lo que la mayoría de la gente asocia con OSHA. Sin embargo, la OSHA proporciona directrices de sistemas de gestión de la seguridad no obligatorios para ayudar a los empresarios a pensar más allá de las normas.

El Directrices de gestión del programa de seguridad de la OSHA, publicadas por primera vez en 1989, son un marco sencillo para garantizar que los programas de cumplimiento esenciales se pongan en práctica en las organizaciones que lo requieran. El sitio web Prácticas recomendadas para los programas de seguridad y salud se actualizaron de nuevo en octubre de 2016.

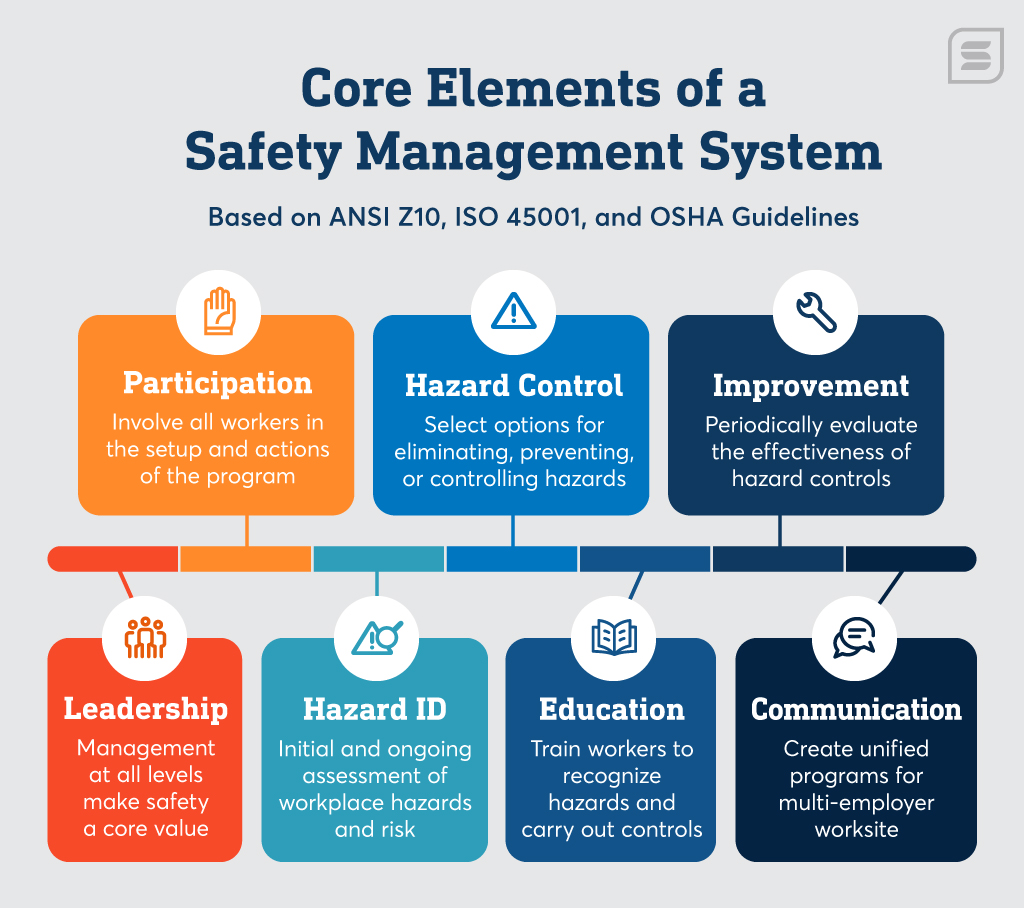

Como he mencionado, las prácticas no son obligatorias y la OSHA no puede citar a una empresa por ellas. Los elementos básicos consisten en:

- Liderazgo en la gestión

- Participación de los trabajadores

- Identificación y evaluación de riesgos

- Prevención y control de riesgos

- Educación y formación

- Evaluación y mejora del programa

- Comunicación y coordinación para los empresarios de acogida

- Contratistas y agencias de empleo

Sistemas de gestión ISO vs. OSHA vs. ANSI

Como puedes ver, hay un alto grado de solapamiento entre los enfoques del sistema de gestión de la seguridad de la ISO 45001, la ANSI Z10 y la OSHA. Los principios básicos de una gestión eficaz de la seguridad -mejora de los procesos, participación/formación de los trabajadores y evaluación/control de los riesgos- no han cambiado mucho con el tiempo.

Independientemente del marco que se elija, el éxito depende del apoyo de la dirección, de la implicación de los empleados y de la voluntad de analizar los peligros y realizar los cambios necesarios en la organización.

El éxito a largo plazo implica un liderazgo consistente del Departamento de Seguridad y Salud Medioambiental y un sólido proceso de gestión del cambio.

Sea cual sea el marco, el éxito de la gestión de la seguridad depende del apoyo de la dirección, compromiso de los empleadosLa voluntad de hacer cambios cuando sea necesario.

Sistemas de seguridad basados en el comportamiento (BBS)

El enfoque de la seguridad basado en el comportamiento fue originalmente una consecuencia del análisis experimental del comportamiento humano de B.F. Skinner (1938-1971).

Sin tener en cuenta factores internos como las actitudes, las intenciones, etc. de las personas, Skinner se centró en los comportamientos observables que son inseguros o indeseables en el lugar de trabajo. Las intervenciones se diseñan entonces para modificar los comportamientos en dirección a resultados más seguros o más eficientes.

Con el tiempo, el enfoque de la seguridad laboral basado en el comportamiento se perfeccionó y fue ofrecido a las empresas por consultores de seguridad con ánimo de lucro, en lugar de por organizaciones internacionales de normalización.

El pensamiento original de Geller, Krause, Peterson y otros aprovechó la psicología humana de los estudios anteriores y perfeccionó las técnicas de observación y medición para su uso en una amplia gama de industrias.

Hay muchos métodos para aplicar una BBS sistema, pero la mayoría se basa en los siguientes pasos:

- Designa un equipo de implementación formado por gerentes, supervisores y trabajadores de línea que conozcan el proceso.

- Realiza un análisis de las lesiones pasadas, de los casi accidentes y de las interrupciones de la planta. Elaborar una lista de comportamientos "seguros" que se deben fomentar y reforzar.

- Develop a checklist to be used for safety observations that will yield numerical data for comparison over time.

- Crea un panel de control u otro método para seguir y comparar las métricas a lo largo del tiempo.

El éxito de un sistema basado en el comportamiento viene determinado en gran medida por la calidad de la lista de comprobación y la disposición de los trabajadores a ser observados y a participar en el proceso de mejora.

Las organizaciones han utilizado tanto los incentivos positivos como las consecuencias negativas para fomentar el cumplimiento con diversos grados de éxito, pero con demasiada frecuencia, sólo la mano de obra por horas se enfrenta a la supervisión y a la retroalimentación crítica que supone el funcionamiento del programa.

Los fundamentos de la gestión científica

A principios del siglo XX, Frederick Taylor era un ingeniero mecánico que estudiaba la eficiencia industrial en las primeras fábricas. Fue el primero en observar el proceso de fabricación y cómo los trabajadores interactuaban con él, con el objetivo de obtener la máxima producción de cada individuo. Taylor publicó su obra maestra "Los principios de la gestión científica" en 1909.

Según Frederick Taylor, el objetivo principal de la gestión debe ser asegurar la máxima prosperidad para el empresario, junto con la máxima prosperidad para cada empleado.

Las palabras "máxima prosperidad" se utilizan, en su sentido amplio, para significar no sólo grandes dividendos para la empresa o el propietario, sino el desarrollo de cada rama del negocio hasta su más alto estado de excelencia, para que la prosperidad sea permanente.

De la misma manera, la máxima prosperidad para cada empleado significa no sólo salarios más altos que los que suelen recibir los hombres y mujeres de su clase, sino, lo que es más importante, significa también el desarrollo de cada hombre y mujer hasta su estado de máxima eficiencia. El resultado es que las personas puedan realizar, en general, el grado más alto de trabajo para el que sus capacidades naturales les capacitan, y además significa darles, cuando sea posible, este tipo de trabajo para que lo realicen.

Parece tan evidente que la máxima prosperidad para el empresario, junto con la máxima prosperidad para el trabajador, deberían ser los dos objetivos principales de la dirección. Afirmar este hecho parece innecesario.

La gestión científica, por el contrario, tiene como fundamento la firme convicción de que los verdaderos intereses de ambos son uno y el mismo; que la prosperidad para el empresario no puede existir a lo largo de muchos años si no va acompañada de la prosperidad del trabajador y viceversa, y que es posible dar al trabajador lo que más desea -salarios elevados- y al empresario lo que desea -un bajo coste laboral- para sus manufacturas.

Cómo el taylorismo ascendió y cayó a principios del siglo XX:

- Taylor deconstruyó las tareas de fabricación y optimizó racionalmente las herramientas, la secuencia y la velocidad de la línea para optimizar la producción.

- La Primera Guerra Mundial hizo necesaria la optimización de la producción industrial en un momento en que las teorías de Taylor eran populares.

- Aunque Taylor sostenía que los trabajadores debían beneficiarse del aumento de la eficiencia tanto como los propietarios, estos beneficios no llegaron a producirse.

- Los "estudios de tiempo y movimiento" de Taylor arrojaron un máximo de producción/trabajador/tiempo que era insostenible a lo largo de la jornada laboral. Los esfuerzos por ajustar la variación de los trabajadores llegaron a desacreditar la gestión "científica".

- Aunque los planteamientos de Taylor sobre la optimización de la línea de fabricación siguen siendo válidos y se utilizan hoy en día, las asociaciones negativas del "taylorismo" con respecto a la explotación del trabajo han pasado a formar parte de nuestra cultura.

En la actualidad, el término "Gestión Científica" se sigue utilizando como un enfoque para estudiar y comprender las complejas tareas e interacciones en el lugar de trabajo y para aportar la ingeniería, la química, la ergonomía y otros campos de estudio científicos para mejorar la seguridad en las organizaciones.

Los enfoques actuales de eficiencia y calidad, como LEAN y Six-Sigma, utilizan herramientas desarrolladas durante la era del taylorismo para analizar y mejorar el flujo de trabajo, la disposición de la planta y la ergonomía de los trabajadores.

La nueva visión de la seguridad (Safety-II)

La Nueva Visión de la seguridad, también llamada Seguridad-II, surgió a finales de los años 90 y en la década de 2000. Durante este tiempo, los profesionales y los académicos del ámbito de la seguridad empezaron a cuestionar la eficacia de las prácticas tradicionales de gestión de la seguridad descritas anteriormente.

Aunque la tasa de enfermedades y lesiones en el lugar de trabajo se ha reducido de 11,0 en 1973 a 6,1 en 2000 (lo que representa lesiones registrables por cada 100 trabajadores), las muertes no se han reducido en la misma medida.

De hecho, la tasa media de lesiones mortales en el trabajo en las industrias estadounidenses ha alcanzado una "meseta" estadística, estancada en el 3,4 desde 2008 (R. Gantt, "La seguridad de forma diferente - Una nueva visión de la excelencia en seguridadSesión 590, Actas de la ASSE, febrero de 2015.

So industry leaders and insurers began to ask why all of the money invested in safety staff, equipment and procedures, training and safety audits had not virtually removed every hazard and prevented every injury by now?

¿Por qué tantos programas de seguridad "Drive to Zero" tuvieron resultados tan mínimos?

Como se ha ilustrado anteriormente, la práctica tradicional de la seguridad tiende a ser retrospectiva y a basarse en la respuesta a fallos como las lesiones y los días perdidos. El análisis de accidentes se centra en los fallos de comportamiento y del sistema que provocan lesiones o la interrupción del proceso.

Aunque el esfuerzo realizado para comprender "lo que salió mal" e intentar solucionarlo es eficaz para evitar que se repita exactamente el mismo fallo (suponiendo que las acciones correctivas seleccionadas sean eficaces a largo plazo), centrarse únicamente en la prevención de los fallos recurrentes impide comprender el 99,99% de las demás acciones que no dan lugar a accidentes.

En otras palabras, el personal de seguridad suele dedicar su tiempo a mirar las cosas equivocadas.

El fallo del triángulo de Heinrich

El concepto de que los accidentes graves se producen después de un número finito de accidentes leves (es decir, la teoría de la pirámide de lesiones) fue desarrollado por H.W. Heinrich en "Industrial Accident Prevention: Un enfoque científico" (1931).

"La pirámide de Heinrich", como se llegó a llamar, se puede encontrar en los carteles de seguridad de las salas de descanso de las empresas de todo el mundo; y la creencia de que eliminando las lesiones menores y las condiciones inseguras, se evitarían las averías y catástrofes mayores ha puesto en marcha mil iniciativas de seguridad empresarial.

Por desgracia, Heinrich se equivocó, ya que algunos de los peores accidentes industriales de los últimos tiempos -la explosión del Challenger, el desastre de la Deep Water Horizon, el incendio de la refinería de Texas City, etc.- han ocurrido en organizaciones con estatus VPP de la OSHA y con índices de lesiones y enfermedades inferiores a la media del sector.

Evidentemente, los incidentes menores y las grandes catástrofes no estaban relacionados estadísticamente como el sentido común, tal y como indicaban las teorías de Heinrich.

Según el Análisis de la Junta de Seguridad Química de EE.UU. de la explosión de la refinería de Texas City, "la explosión de BP en Texas City fue un ejemplo de accidente catastrófico de baja frecuencia y altas consecuencias. Los índices totales de incidentes registrables y los índices de incidentes con pérdida de tiempo no predicen eficazmente el riesgo de una instalación de sufrir un suceso catastrófico."

Más allá de anticipar y corregir los fallos

Reconociendo que la naturaleza de las organizaciones y los procesos de trabajo se ha vuelto tan compleja e interrelacionada que los enfoques convencionales del análisis de riesgos ya no están a la altura de la tarea de anticipar y corregir los fallos probables, es evidente que se necesita un nuevo enfoque.

"La seguridad y el riesgo en un sistema complejo no son una cuestión de control, gobierno, normalización y comprensión de los componentes individuales. Los llamados accidentes de sistema (Perrow, 1984), aunque son raros, están causados por la complejidad interactiva del propio sistema... Los accidentes de sistema son el resultado de las relaciones entre los componentes, no del funcionamiento o la disfunción de ninguna de las partes que lo componen". (Dekker S, El anarquista de la seguridad, p. 134 (2018)

Esto incluye las acciones e inacciones de los trabajadores que forman parte de un proceso cada vez más complejo. Aunque un trabajador puede cometer un "error" que inicie una cadena de acontecimientos, son el diseño del sistema y las características de funcionamiento las que determinan si las consecuencias serán catastróficas o menores.

La nueva visión explicada

Los programas de seguridad de la "Nueva Visión" no se basan en marcar las casillas habituales de cumplimiento sobre las que se construye la gestión de la seguridad tradicional. Dado que muchas empresas adoptan los principios de la Nueva Visión después de haber utilizado un enfoque convencional durante muchos años, ya cuentan con las estructuras impulsadas por el cumplimiento, basadas en auditorías y altamente burocráticas.

El objetivo de estas empresas es aumentar la eficacia del esfuerzo de seguridad y reducir las lesiones y, con suerte, evitar esos accidentes catastróficos de baja probabilidad y alto impacto.

Romper parte de la burocracia y hacer hincapié en el conocimiento operativo de los empleados por encima del conocimiento "experto" procedente de los departamentos de Seguridad y Calidad es un primer paso.

A continuación se enumeran algunos principios generales del nuevo enfoque de seguridad: (Todd Conklin, Investigaciones previas a los accidentes, 2012)

- La seguridad no es la ausencia de accidentes; la seguridad es la presencia de defensas.

- Los seres humanos nacen para cometer errores.

- Los empleados acuden al trabajo con ganas de hacer bien su trabajo.

- Los trabajadores no provocan fallos (el fallo está incorporado al sistema).

- Los trabajadores no son problemas que hay que arreglar, sino soluciones que hay que encontrar.

- Después de un accidente, puedes culpar y castigar o aprender y mejorar.

Este enfoque da un gran valor al conocimiento de los empleados y se centra en la comunicación entre el taller, el departamento de seguridad, la producción y la calidad.

Permitir que los empleados influyan en los procesos de trabajo y utilicen sus conocimientos para impulsar las mejoras del sistema es la clave de la nueva gestión de la seguridad.

Con Safety-II, el personal de seguridad se concentra en las 99% acciones de los trabajadores que dan resultados positivos y utiliza el incidente o el fallo ocasional como una oportunidad de aprendizaje para comprender cómo ha fallado el sistema y qué se puede hacer para que los fallos previsibles tengan consecuencias menos graves.

Diseñar tu sistema de seguridad

Hasta ahora, hemos revisado muchos de los conceptos pilares de la gestión de la seguridad. Algunos sistemas se utilizan desde hace más de cien años y otros todavía se están investigando y aplicando en los centros de trabajo.

Por supuesto, los sistemas consensuados como la ISO 45001 están pensados para servir de guía en todo tipo de entornos laborales, desde la oficina hasta la planta o el lugar de trabajo. Tu SMS específico tiene que tener sentido para el tamaño de tu empresa, los flujos de trabajo, los peligros, el personal y la jurisdicción reguladora.

Tanto si quieres incorporar la seguridad a tu forma de hacer negocios desde cero como si quieres mejorar los procesos que llevan años siendo los mismos, los siguientes pasos te ayudarán a planificar y ejecutar tu programa.

1. Identificar los peligros

En el nivel más básico, todo lo que tiene que hacer una empresa es "proporcionar un lugar de trabajo libre de peligros graves reconocidos y cumplir las normas, reglas y reglamentos emitidos en virtud de la Ley de Seguridad y Salud en el Trabajo".

¿Simple, verdad? Pero la respuesta a esta pregunta ha hecho crecer una próspera industria de consultoría de seguridad y sistemas de gestión de software¡! El reto consiste en determinar qué normativas debe cumplir tu empresa, cómo gestionar el cumplimiento y cómo documentar que lo estás gestionando.

El mejor lugar para empezar es una referencia como Manual de la OSHA para pequeñas empresasdisponible gratuitamente en el sitio web de la OSHA.

Esta referencia contiene orientaciones sobre cómo realizar una autoinspección en tu empresa para determinar si los requisitos específicos de la OSHA -por ejemplo, el bloqueo y etiquetado- se aplican en tu caso. Incluso contiene una lista de comprobación para facilitar el proceso:

- Descarga el Lista de autoinspección de la OSHA en la construcción (.PDF) o acceder a ella como Plantilla DOC.

- Descarga el Lista de autoinspección de la industria general de la OSHA (.PDF) o acceder a ella como Plantilla DOC.

Un proceso similar se denomina Análisis de Peligros de Tareas (AET). Para realizar un THA, reúne a los empleados, supervisores e ingenieros que más saben de la empresa y haz una lista de los diferentes pasos del trabajo y de las herramientas y otros materiales que se utilizan en el proceso.

2. Construye una lista de programas esenciales

A continuación, utilizando datos técnicos como las Fichas de Datos de Seguridad de los productos químicos, determina el peor caso de lo que podría perjudicar a los empleados o dañar las instalaciones si se produce un accidente.

Coteja los peligros con las normativas aplicables de la OSHA, la EPA, etc., necesarias para su cumplimiento, y elabora una lista de los programas esenciales a partir de ahí. Para los productos químicos, crearás un Programa de Comunicación de Peligros, y así sucesivamente.

3. Identificar las funciones y responsabilidades

Parte del diseño de los SMS consiste en asignar funciones y responsabilidades a quienes se encargarán de mantenerlos actualizados y gestionarlos.

Normalmente, la notificación de accidentes y Mantenimiento de registros OSHA se asigna al administrador del programa de indemnización laboral de la empresa, ya que se trata de muchos datos personales confidenciales.

En ausencia de un especialista en seguridad o de un director de seguridad, los demás programas deben asignarse a supervisores y directores que puedan dirigirlos.

El responsable de mantenimiento suele tener la responsabilidad de seguridad eléctricaBloqueo y etiquetado, entrada en espacios confinados, polipastos y grúas aéreas, etc.

El director de operaciones o el director de producción suelen dirigir los programas de inspección de las instalaciones, como las inspecciones de los extintores portátiles, el plan de acción de emergencia, las superficies de trabajo para caminar, etc.

La forma en que se reparten las funciones no es tan importante como asegurarse de que los programas importantes se aplican y se mantienen.

4. Implementar la formación en seguridad

En el ámbito de la gestión de la formación y de los registros, algunas empresas aplican un sistema paralelo denominado Gestión de la Formación en Seguridad (STM). La mayoría de las normativas de la OSHA exigen la formación de los empleados, y algunas, como operaciones con carretillas elevadorasrequieren un registro muy específico.

Las empresas más pequeñas suelen determinar las necesidades de formación (es decir, quién necesita la formación y con qué frecuencia) y las colocan en un matriz de formación organizados por puestos de trabajo, y luego crear un calendario de formación perpetua para repartir mejor los distintos tipos de formación a lo largo del año.

Los empleados individuales deben tener un registro de toda la formación recibida, incluyendo las fechas, el nombre del instructor y una descripción de los temas tratados. Los programas de formación que requieran pruebas, exámenes o demostraciones en el puesto de trabajo también deben conservarse en el archivo de formación de los empleados.

Para las empresas más grandes o con plantillas distribuidas, como los contratistas eléctricos, hacer un seguimiento de todo esto se convierte en un trabajo a tiempo completo. Por eso el software de gestión de la seguridad se ha desarrollado y perfeccionado para incluir seguimiento de la formación y la certificación.

5. Gestionar la información con la tecnología

Aunque los requisitos básicos para el cumplimiento de la OSHA no han cambiado mucho, la capacidad de gestionar la información sobre el programa de cumplimiento de la empresa se ha hecho mucho más fácil.

Independientemente de que tu SMS esté en una hoja de cálculo o se lleve en un servidor en la nube, el proceso para determinar qué normas de la OSHA son relevantes para tu empresa y a qué tipo de peligros se exponen tus empleados en el trabajo sigue siendo la base de cualquier sistema de gestión de la seguridad.

Construir sobre los cimientos

La mayoría de las organizaciones afirman que su programa de seguridad consiste en proteger a los trabajadores, cuando en realidad se centra más en los accidentes (y en prevenirlos).

Recuerda que el empeño en reducir los índices de incidentes y días de ausencia en la industria estadounidense ha conducido a una estructura de gestión excesivamente rígida, burocratizada y basada en el cumplimiento.

Esta estructura existe para proteger a la organización de las acciones de aplicación y las multas, en lugar de concentrarse en la creación de conocimientos y resistencia en la mano de obra. La prevención de accidentes no siempre equivale a la seguridad.

Sistemas de gestión de la seguridad para personas reales

En mi investigación sobre cómo funcionan realmente los distintos enfoques de gestión en las empresas reales, he observado algunas prácticas que suelen tener éxito en todo tipo de sectores y modelos de gestión:

- Una gestión realmente orientada a la seguridad (y que ponga a disposición los recursos para demostrarlo)

- Personal de seguridad bien formado y motivado, que depende directamente de la alta dirección, pero que pasa su tiempo con los trabajadores en la fábrica, en el lugar de trabajo, etc.

- Empleados que se sienten valorados y que pueden plantear sus preocupaciones a la dirección sin temor a represalias

- Supervisores y capataces que reflejan la preocupación de la dirección por la seguridad y actúan en consecuencia

- Una atmósfera de aprendizaje en la que los procesos y procedimientos se cuestionan y actualizan constantemente

En el futuro, los nuevos principios de seguridad demostrarán su valor al abordar las estadísticas, sí, pero sólo como consecuencia de la reducción del nivel de peligro al que se exponen los empleados de la empresa al realizar su trabajo.