Probablemente hayas oído hablar del eslogan "La seguridad es lo primero". A primera vista, no parece haber nada malo en el concepto. La premisa es que, poniendo la seguridad en primer lugar, te mantendrás a ti y a los demás a salvo de cualquier daño.

Pero, si observas con detenimiento el funcionamiento de muchas empresas, quizás incluso la tuya propia, te darás cuenta de que este eslogan puede no resistir el escrutinio.

Tener una verdadera mentalidad de "la seguridad primero" implica que la seguridad es la razón principal de la existencia de una empresa. Sin embargo, a menudo la seguridad no es la razón por la que hacemos las cosas. Sin embargo, que la seguridad no sea estrictamente lo primero no significa que la seguridad no sea un factor importante en nuestro trabajo.

Sin embargo, para ver eso, primero hay que entender a las empresas.

El objetivo de las empresas no es la seguridad

Entonces, ¿qué tienen en común los restaurantes, las fábricas, las empresas de consultoría, las tiendas minoristas y los editores de periódicos? ¿Alguien? Bueno, para empezar, todos son tipos de negocios.

¿Qué significa esto? Si una empresa tiene la esperanza de mantenerse a flote, entonces todas producen un producto o servicio con el que esperan poder ganar dinero.

Si analizas la finalidad de las empresas, te darás cuenta de que no son diferentes de las razones por las que puedes trabajar en un empleo. Necesitamos trabajar para pagar las cosas que necesitamos y, si somos afortunados, al menos algunas de las que queremos. Si piensas en algunas de las cosas que necesitas, probablemente empezarás a asociar algún tipo de coste con ellas.

Asimismo, las empresas tienen costes asociados a las operaciones. Estos incluyen todos los costes asociados a la producción del producto o servicio, como los costes de transporte, las materias primas, la mano de obra, el equipo y la energía. Aunque esta lista cubre muchos de los costes previstos, puede que no cubra todos los escenarios de costes operativos. Al fin y al cabo, las empresas pueden ser tan diversas como las personas.

Si elegimos, por ejemplo, un restaurante de comida rápida, ¿cómo puedes asegurar que vas a ganar dinero desde el punto de vista de las operaciones? Lo que cobres por tus platos y tu experiencia debe ser superior a lo que cuesta proporcionarlos. Si tu servicio y tu producto son magníficos, puedes salirte con la tuya cobrando más por ellos, lo que te permitirá conseguir ingredientes de calidad que pueden ayudar a que el producto sea magnífico.

Para que una empresa logre su objetivo, se necesita al menos la capacidad de producir y vender.

Además, se necesitan otras cosas para que funcionen. Resumiendo, hay un coste de producción y un coste de venta. Para obtener beneficios, el producto debe venderse a un precio superior al coste de producción.

Aquí es donde la seguridad cobra protagonismo.

Los costes de producir y vender algo suelen suponer, en su mayor parte, que los procesos funcionan como se espera la mayor parte del tiempo. ¿Pero qué ocurre si no es así? ¿Qué ocurre si los empleados se lesionan, las máquinas se dañan prematuramente o la producción se ralentiza?

Al fin y al cabo, cualquier pérdida supone un descenso de los beneficios si se prolonga demasiado.

¿Puede la seguridad ser alguna vez el número uno?

Las empresas existen para obtener beneficios, así que probablemente no tenga mucho sentido decir que la seguridad es lo primero.

Seguridad es un aspecto muy importante de una empresa de éxito, especialmente en las industrias de fabricación o de la construcción. Pero, si la seguridad no es el número uno, ¿qué lugar ocupa en la lista de prioridades de una empresa?

Establecer prioridades puede ser complicado, pero se puede decir que la seguridad debe ser muy importante. Considerar la seguridad en términos de costes frente a ingresos puede ayudar a poner las cosas en perspectiva sobre cómo abordarlas. Como ya se ha dicho, para que una empresa sea rentable, tiene que vender su producto o servicio a un precio más alto a los clientes que lo que le cuesta a la empresa producirlo.

Los costes deberían ser fáciles de identificar, pero a veces algunos costes se pasan por alto o quedan enterrados. ¿Consideras los costes de:

- fallos inesperados de los equipos

- empleados lesionados

- costes de reutilización

- ¿Insuficiencia en el proceso debido a las nuevas personas?

Estos costes inesperados se suman al coste global de la producción. Tampoco se detiene en lo que es obvio. Es obvio que si alguien ha quemado un producto alimenticio, eso son muchos céntimos o dólares de materias primas desperdiciadas. Pero también hay mano de obra desperdiciada para producir un producto que no puedes vender. Y sí, incluso hay un coste adicional por la eliminación de esos residuos.

Los errores pueden golpearte con fuerza.

Ahora considera que ese mismo empleado se quemó gravemente de tal manera que necesitó atención inmediata. Otras personas de esa zona tendrían que responder, apartándolas de su trabajo normal y, por tanto, ralentizando la producción o paralizándola. El empleado puede necesitar primeros auxilios, atención médica, transporte a instalaciones médicas, etc. También hay que informar del accidente e investigarlo. Eso también resta tiempo a la producción.

Todas las actividades descritas restan mano de obra y algunos recursos al negocio y los destinan a algo que, por lo general, no debería ocurrir, ¡por no mencionar el hecho de que una persona se quemó lo suficientemente grave como para necesitar atención médica!

Los costes tampoco se acaban ahí. A menudo, con la indemnización de los trabajadores, hay que pagar una franquicia, lo que significa que, hasta una determinada cantidad, la empresa corre con los gastos de esa lesión. Si el empleado puede volver al trabajo, es posible que no pueda desempeñar todas sus funciones, lo que reduce la productividad general.

¿Ves cómo una lesión grave puede convertirse en una bola de nieve? Y ni siquiera hemos cubierto las posibles ramificaciones legales y reglamentarias.

¿Debe ser la seguridad un complemento?

Sabemos que no atender a la seguridad puede afectar en gran medida a los costes operativos. Así que, ¿cómo atender a la seguridad adecuadamente? Bien, si tienes una instalación o un proceso lo suficientemente antiguo, sin una seguridad total diseñada en la construcción y puesta en marcha iniciales, tienes dos opciones principales:

- Sustituye el equipo por modelos más actualizados, con las características de seguridad y diseño aplicables.

- Actualizar y poner al día los equipos existentes.

A menudo es mucho menos costoso añadir elementos de seguridad a los equipos e instalaciones que comprar un equipo nuevo. Dependiendo de tu sector, no tiene sentido práctico comprar un equipo nuevo debido al elevadísimo coste inicial. Esta puede parecer la opción más deseable por el menor coste inicial de actualizar un equipo. Pero recuerda que la mayoría de las máquinas son bastante complicadas, y las modificaciones no son tan sencillas como parecen. Los equipos y procesos más antiguos suelen estar menos automatizados y racionalizados, y dependen más del trabajo manual o de la acción de los empleados.

Cuando se mejora la seguridad mediante un enfoque más añadido, un importante factor disuasorio para que funcione correctamente es la fuerte competencia entre las prioridades de producción y seguridad.

Por ejemplo, cuando los procesos que antes tenían poca seguridad se mejoran mediante el enfoque de la adición, literalmente hay más que hacer. Pero, ¿se han reducido las cifras de producción requeridas por la dirección? Probablemente no. Esto significa que, por mucho que te falte producción antes, la adición de seguridad la magnifica. Es probable que esto sea así, al menos al principio.

Hay una curva de aprendizaje para hacer las cosas de forma segura, correcta y rápida. Es probable que, a medida que aprendas las mejores formas de hacer las cosas con lo que tienes, no pierdas mucho tiempo en tus operaciones generales. Pero eso no significa que no lo sientas a corto plazo. Si no se tiene en cuenta, los empleados a menudo harán lo que la empresa enfatiza más. Al fin y al cabo, ¡recuerda por qué una empresa está en el negocio!

Para añadir correctamente la seguridad a los procesos existentes, será necesario que la alta dirección comprenda lo que se necesita, y que se estime el tiempo necesario para que todo el mundo se ponga al día y vuelva a los niveles de producción casi normales. La alta dirección debe tener en cuenta todas las consideraciones mencionadas anteriormente y permitir a corto plazo que una determinada unidad de negocio aprenda.

Esto puede significar la reorientación de algunos negocios a corto plazo para que las necesidades de la empresa sigan siendo satisfechas.

Si no se hace así, se animará a la gente a tomar atajos cuando piense que nadie está prestando atención. Los empleados suelen querer conservar su puesto de trabajo, y si prestas más atención a las cifras de producción que a la visión general, es probable que tus empleados se den cuenta de ello. Prepara a tu empresa y a sus empleados para el éxito con una estrategia práctica para abordar la cultura de la seguridad y la mejora de los procesos.

Por qué funciona la seguridad por diseño

El enfoque de integrar o diseñar la seguridad en la forma de hacer negocios de una organización es probablemente la mejor solución a largo plazo. Cuando se adopta este enfoque, hay que examinar todo el proceso de funcionamiento de una organización.

Por ejemplo, si tienes equipos antiguos que no son seguros según las normas actuales, analiza por qué es así antes de decidir. Puede que la normativa de cumplimiento haya cambiado, pero también puede que el proceso sea muy manual. Los informes históricos de accidentes pueden mostrar que 56% de las lesiones en un sitio determinado se producen a causa de esta máquina, y que los gastos de cinco años para la empresa por esas lesiones ascendieron a $1,5 millones.

La solución a este problema podría ser la compra de máquinas que puedan hacer más de la parte manual del trabajo. La máquina en sí cuesta $400.000, pero puede aumentar los materiales procesados en 50%. Además, está construida con elementos de seguridad que cumplen la normativa, como protecciones para máquinas y paradas electrónicas. Así que, desde el punto de vista estrictamente del coste de las lesiones, el retorno de la inversión o ROI estimado sería de 1,33 años. Podría ser mejor que esto dependiendo de cosas como si se utilizan menos empleados en este proceso, y un cálculo para tener en cuenta la mejora del tiempo de producción mostró un mayor valor monetario aplicable.

La seguridad por diseño también mejora la productividad de los trabajadores.

Para un escenario de ejemplo, en el que la seguridad no fue diseñada en la actividad, para subir a dar servicio a la parte superior de un tanque, los empleados deben vestirse con un sistema personal de detención de caídas tanto para la escalera (porque está a más de 24 pies de altura) como en la parte superior del depósito (no tiene barandillas). Cada vez que un empleado tiene que hacer lo que puede considerar un simple trabajo de cinco minutos, se convierte en un trabajo de 10 minutos o más debido a todos los requisitos que debe comprobar y hacer. Ya sienten que les cuesta mucho hacer las cosas tal y como están. Por eso, a veces no se ponen el equipo de seguridad y se atan.

Un rediseño podría incluir escaleras para acceder a la parte superior del depósito, así como la colocación de barandillas y una plataforma de trabajo adecuada al depósito. Esta solución permite ahora que los empleados suban a hacer su trabajo sin necesidad de ningún equipo o procedimiento de seguridad adicional. Ellos están más contentos porque tienen menos requisitos, y la empresa está contenta porque obtiene más trabajo del empleado durante el mismo tiempo. A corto plazo, esta solución es más cara que la que existía. Pero, dado el potencial de lesiones graves y multas reglamentarias, el ahorro de costes a largo plazo probablemente supere al de corto plazo en este escenario.

Una consideración fundamental para la integración de la seguridad es que sea intrínseca al proceso. Tienes salvaguardas incorporadas a las máquinas para minimizar o eliminar los peligros, utilizas productos químicos que no son peligrosos siempre que sea posible, diseñas los procesos del sistema para eliminar la necesidad de que la mayoría entre en los equipos potencialmente peligrosos, y otras mejoras en esa forma de pensar. Cuando es necesario, se utilizan cosas como controles de procedimiento y EPI, pero sólo después de haber agotado razonablemente los demás procesos.

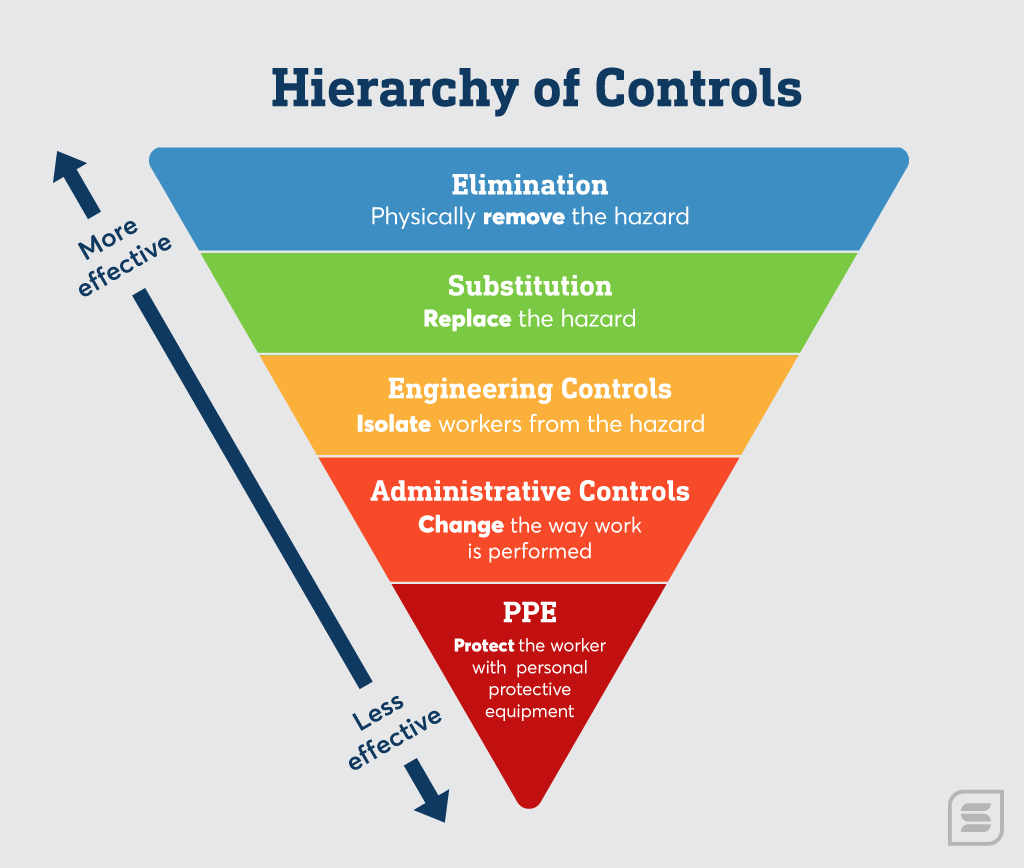

Un enfoque integrado se apoya en gran medida en la jerarquía de los controlesque generalmente son los siguientes y en el orden indicado:

- Eliminación o sustitución

- Cambio de una sustancia química peligrosa por otra menos peligrosa (sustitución)

- Eliminando la necesidad de cualquier producto químico de este tipo en el proceso, cambiando el proceso.

- Ingeniería

- Ventilación

- Protecciones de la máquina,

- Automatización

- Administración

- Procedimientos

- Rotación del trabajo

- Señalización

- Equipo de protección personal (EPP)

- Sombreros duros

- Gafas de seguridad

- Calzado de seguridad

Los controles administrativos y de EPI suelen estar destinados a tratar el riesgo restante que queda después de haber utilizado los controles de eliminación, sustitución e ingeniería.

El riesgo que queda después de utilizar todos los pasos anteriores sería tu riesgo residual. El riesgo residual es simplemente el riesgo que queda después de aplicar todos los controles. Es poco probable que puedas llevar tu riesgo a cero, pero eso no significa que no puedas acercarte.

Si después de revisar tu riesgo residual, es necesario determinar si el riesgo está en niveles aceptables para la empresa. Si no lo está, puede ser necesario examinar más detenidamente la jerarquía de controles. Haz que los empleados de base participen en este proceso.

Puede que sepan más sobre las consideraciones cotidianas de un determinado proceso que la alta dirección. Al fin y al cabo, se ocupan literalmente de ello día tras día.