El sistema de Análisis de Peligros y Puntos Críticos de Control (APPCC) proporciona un enfoque sistemático, reconocido mundialmente, para reducir los riesgos de seguridad en los sistemas de producción de alimentos.

Utiliza un Sistema HACCP para controlar el potencial biológico, físico y riesgos químicos que amenazan la integridad de cada uno de tus productos alimentarios. Cada uno de tus productos o procesos requiere su propio plan APPCC.

A continuación te guiamos paso a paso por el proceso de creación y cumplimentación de una plantilla de plan APPCC.

Completa tus programas de prerrequisitos relevantes

Todo plan APPCC requiere la realización de una serie de programas previos antes de que te embarques en la creación del sistema APPCC propiamente dicho.

Estos programas varían según el tipo y la forma de procesar los alimentos. Suelen incluir elementos como

- Seguridad en el agua y el hielo

- Limpieza y condiciones de las superficies en contacto con los alimentos

- Evitar la contaminación cruzada

- Mantener las instalaciones de higiene (lavado de manos, aseos, etc.)

- Programas de etiquetado y almacenamiento

- Prevención de plagas

- Gestión de alérgenos

- Capacitación

- Eliminación de residuos

- Control de la temperatura

Estos programas constituyen la base de tu plan APPCC.

Nombra a tu equipo HACCP

El sistema APPCC es un esfuerzo de equipo, y tu plan APPCC es tan fuerte como tu equipo.

Cada miembro del equipo HACCP debe proceder de un departamento diferente para proporcionar un enfoque completo.

También debe incluir al personal de la planta operativa. Añaden una visión práctica del proceso y ayudan a identificar cualquier descuido. Incluir a estos miembros del equipo también añade un sentido de propiedad al proceso APPCC, lo que hace que su aplicación tenga más probabilidades de ser un éxito.

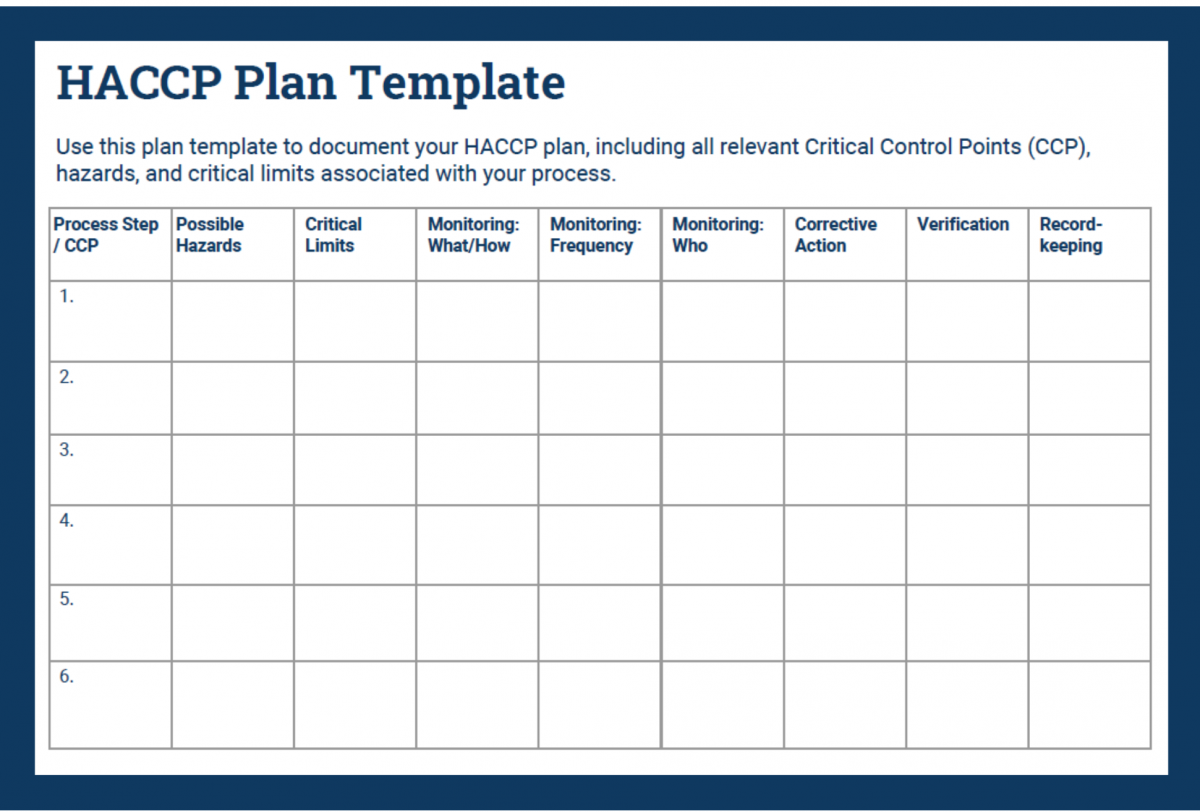

Completa la plantilla de tu plan

Con tu equipo en marcha, estás listo para empezar a trabajar en tu plantilla del plan APPCC.

Completa tu plan APPCC paso a paso utilizando la siguiente guía.

Consejos para redactar tu plan APPCC

Para redactar tu plan APPCC, mantén las descripciones precisas pero breves. Utiliza un lenguaje directo y sin florituras. Tu plan debe ser fácil de entender y seguir.

Una vez completado tu primer borrador, revísalo y elimina cualquier información que no sea esencial.

Escribe la descripción de tu producto

La primera tarea de cada equipo es escribir una descripción del producto.

La descripción debe ser general e incluir:

- La comida

- Ingredientes

- Métodos de procesamiento

- Embalaje

- Almacenamiento

- Procedimientos de distribución (congelados, refrigerados, a temperatura ambiente, etc.)

- Ejemplo de etiqueta e información de etiquetado

Describe tu uso previsto y tu mercado principal

¿Quién compra el alimento y por qué? Esta sección de la descripción de tu producto proporcionará información útil para determinar los límites críticos más adelante.

Muchos alimentos pueden describirse como destinados al público en general, que compra los alimentos para cocinarlos en casa. Sin embargo, si creas un producto de nicho, como los preparados lácteos para bebés, tienes que identificarlos específicamente.

Por ejemplo, para escribir una descripción de la leche de fórmula para bebés, podrías incluir que la leche de fórmula está diseñada para ser mezclada con agua.

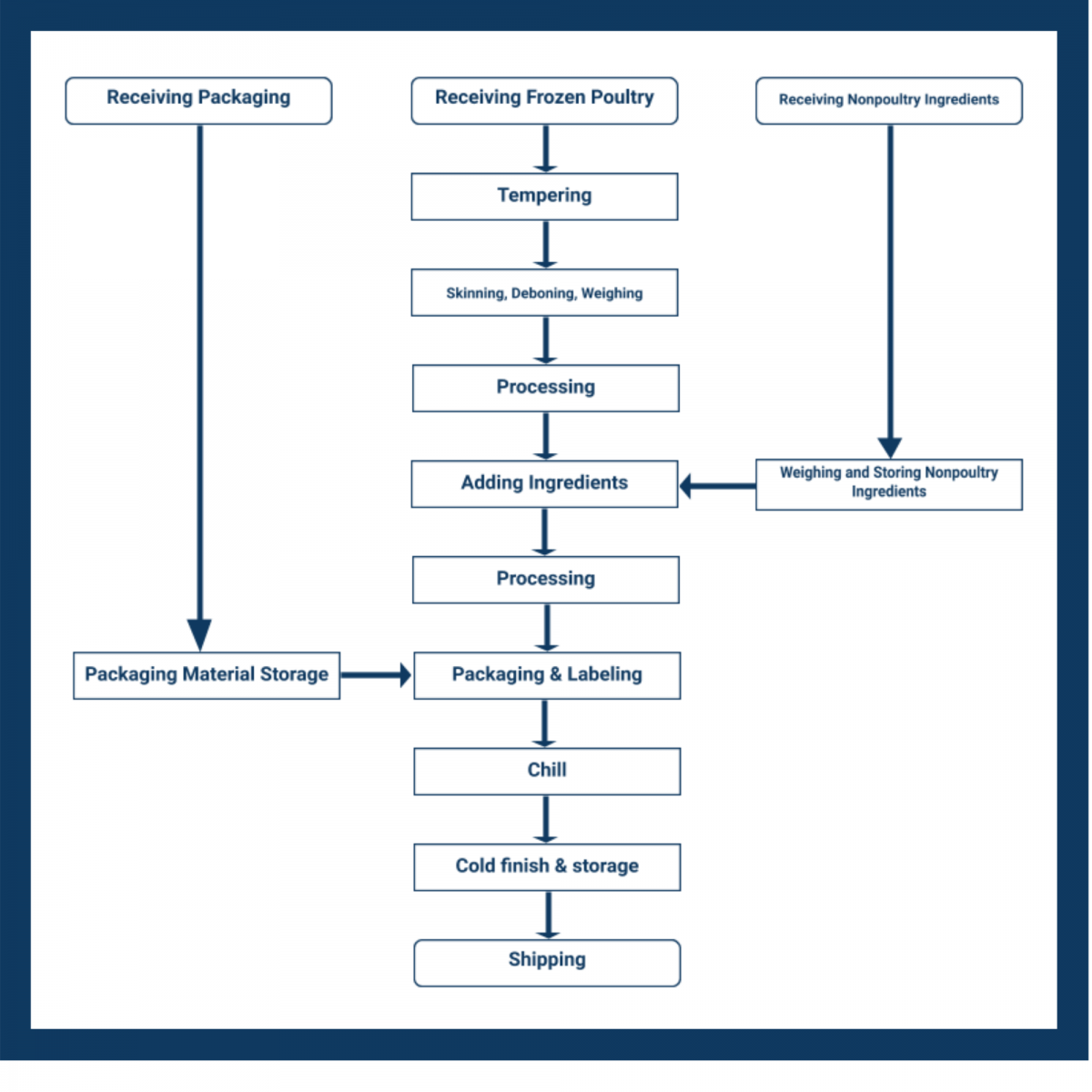

Desarrolla tu diagrama de flujo de mercancías

El segundo paso de tu plantilla requiere que identifiques el alcance y el proceso o flujo de mercancías.

Aquí, el equipo de APPCC utiliza la descripción del producto, el uso previsto y el mercado principal para desarrollar una descripción completa del proceso de producción desde el principio hasta el final.

El diagrama de flujo de mercancías, o diagrama de flujo, simplifica los pasos del proceso. No es necesario incluir detalles finos en este punto del diagrama: eso viene después.

Sin embargo, hay algunos descuidos comunes. Asegúrate de que tu lista de pasos del proceso también incluye:

- Cualquier aportación

- Retrasos previstos

- Procedimientos que varían según el turno

- Devolución del producto al proceso

- Todas y cada una de las salidas del producto

Verifica el diagrama de flujo

El siguiente paso es verificar el diagrama de flujo que acabas de crear. Tu equipo debe darle algo más que un repaso: debe visitar el lugar donde se desarrolla el sistema y recorrer cada paso del diagrama como lo haría durante el proceso de producción (es decir, recorrer la línea).

Tu paso de verificación garantiza que el diagrama de flujo incluya todas las prácticas y materiales del proceso, para que puedas identificar todos los puntos de control relevantes en el siguiente paso.

Si el proceso cambia a lo largo de los turnos o las temporadas, entonces tu equipo de APPCC debe realizar una visita durante cada versión del proceso, como mínimo. Las visitas múltiples ayudan a crear diagramas de flujo más completos.

Recuerda: si tu diagrama de flujo de mercancías es incorrecto, tu plan APPCC será ineficaz. Tómate el tiempo para verificar y hacerlo bien a la primera.

Realiza un Análisis de Peligros

Una vez completado el diagrama de flujo del proceso, tu siguiente paso es evaluarlo en busca de riesgos. Examina cada paso que hayas identificado en tu diagrama de flujo en busca de riesgos biológicos, químicos y/o medioambientales.

El análisis de riesgos te ayudará a determinar qué pasos de tu flujo de mercancías son fundamentales para proteger a los consumidores. (Ver Principio 1 para más información).

Documenta el tipo de peligro, la probabilidad y los métodos de control en una hoja de trabajo de análisis de peligros. Asegúrate de anotar si tienes o no requisitos legales para controlar cada uno de los peligros que has identificado.

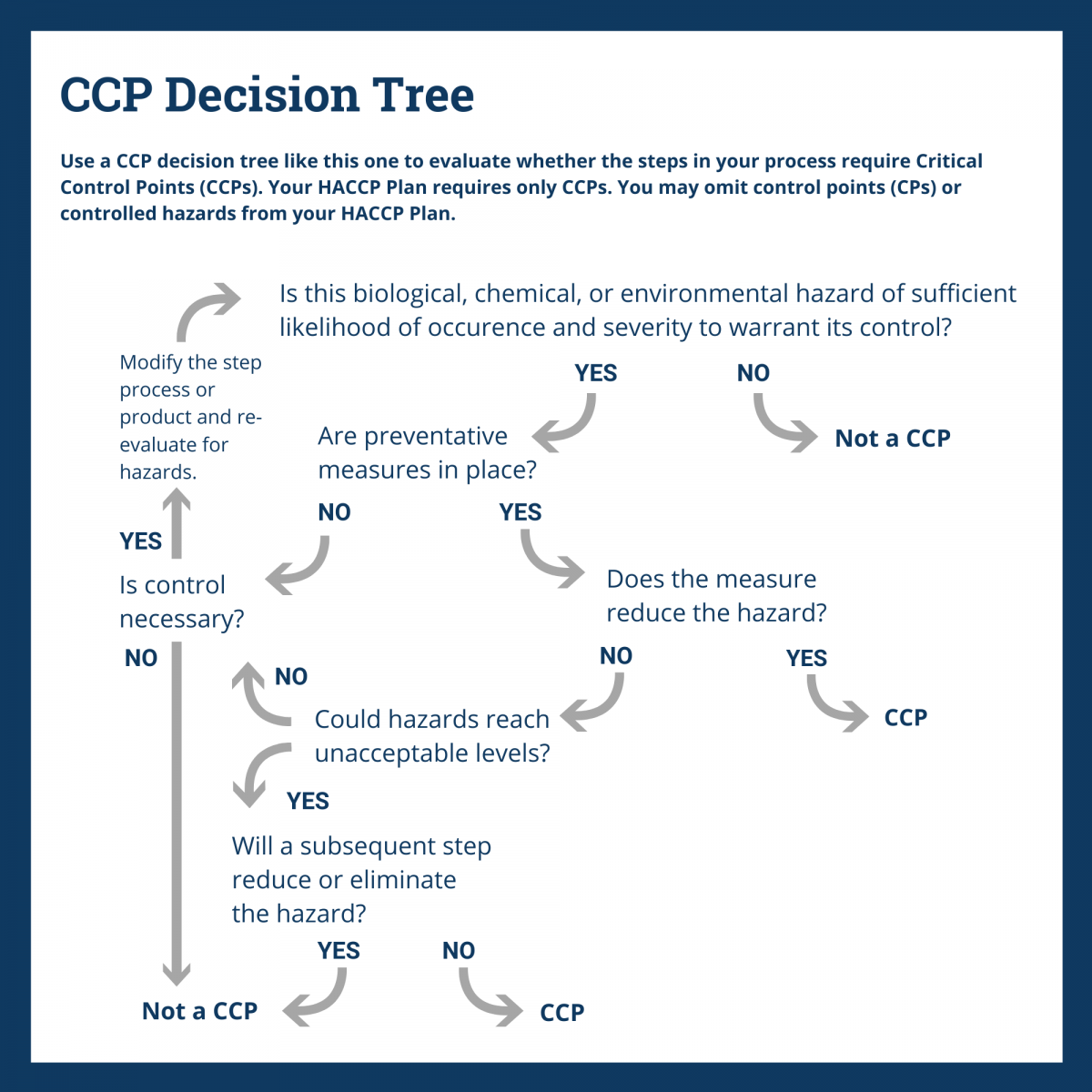

Utiliza una segunda herramienta - el árbol de decisión del PCC - para ayudarte a identificar las ECC relevantes.

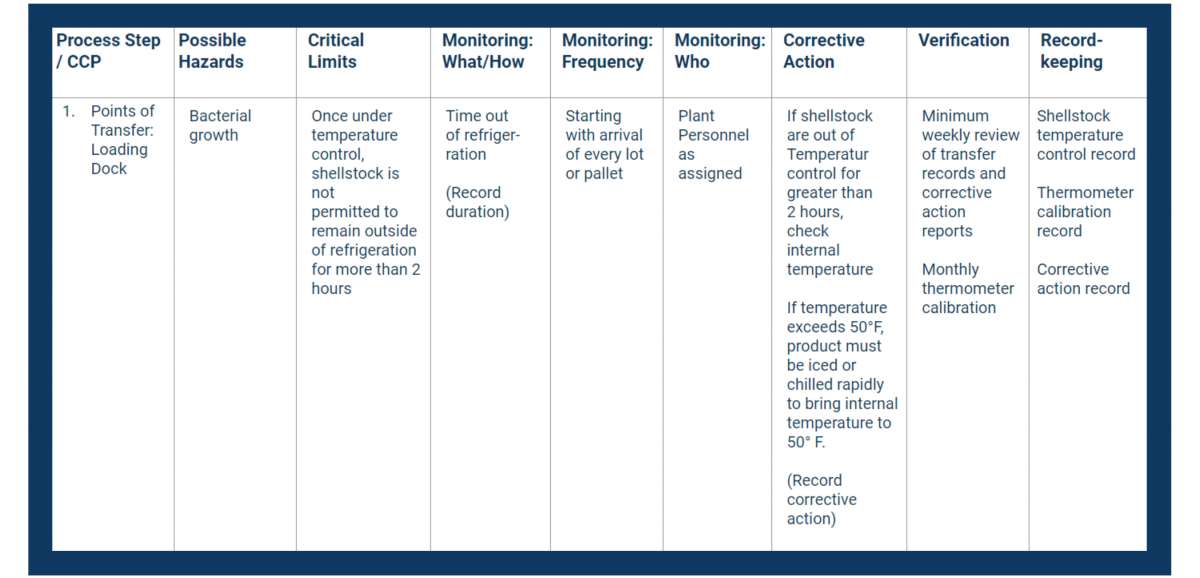

Identificar los puntos críticos de control

Con el flujo del proceso verificado y los peligros identificados, estás preparado para utilizar un Árbol de decisiones de PCC para identificar los puntos de control críticos (PCC) de cada paso del proceso. Lo encontrarás explicado en Principio 2.

Un PCC es un punto en el que debe intervenir para eliminar, reducir o prevenir un peligro hasta un límite aceptable.

Es importante recordar que un PCC puede controlar más de un peligro y puedes necesitar más de un PCC para controlar un solo peligro.

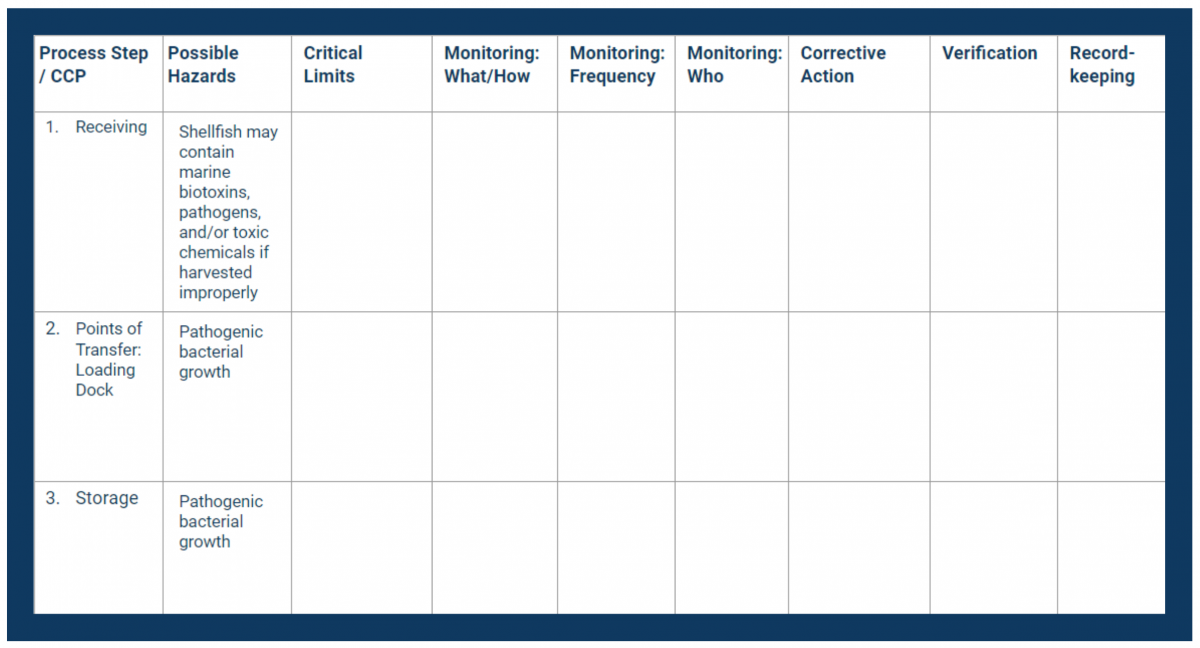

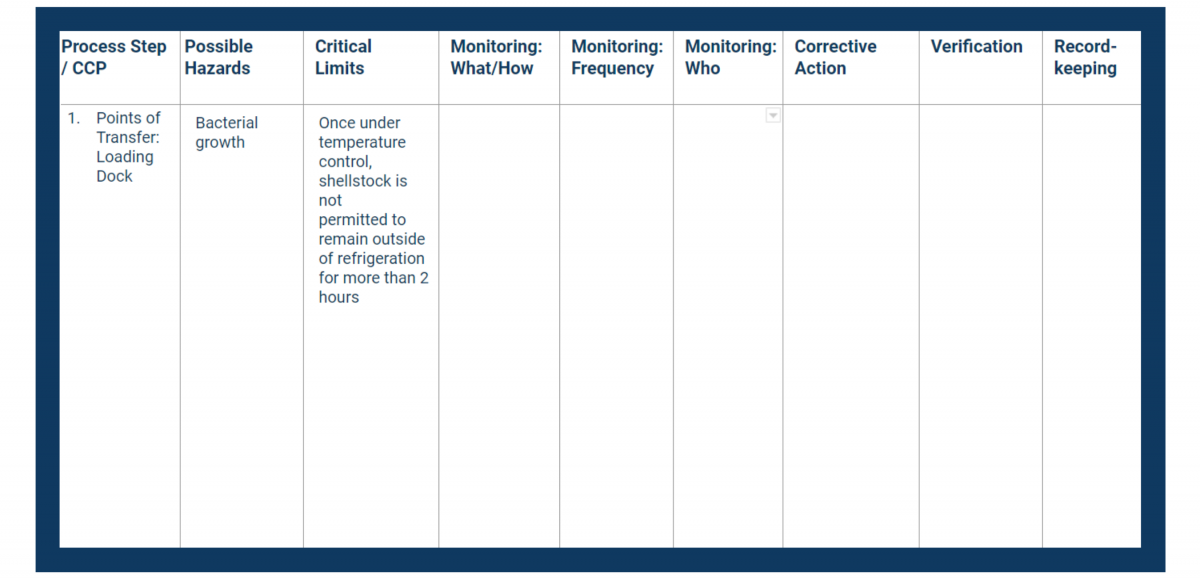

En tu plantilla APPCC, rellena la primera columna con tus PCC. Colócalos en orden consecutivo.

A continuación, rellena la segunda columna con los peligros que hayas identificado en tu análisis.

Establecer límites críticos para cada PCC

El límite crítico (ver Principio 3) representa el valor (más alto o más bajo) que es aceptable para la seguridad alimentaria.

Si los valores que controlas quedan fuera del límite crítico, te enfrentas a un mayor riesgo para la salud del consumidor. Por tanto, cada límite crítico debe ser tan estricto como los límites legales que se aplican a tus procesos, si no más.

En tu plan APPCC, rellena la columna de límites críticos con controles medibles.

También tendrás que validar tus límites críticos, así como el seguimiento y las acciones correctivas, tanto después de completar tu plan APPCC como periódicamente mientras el plan APPCC siga vigente.

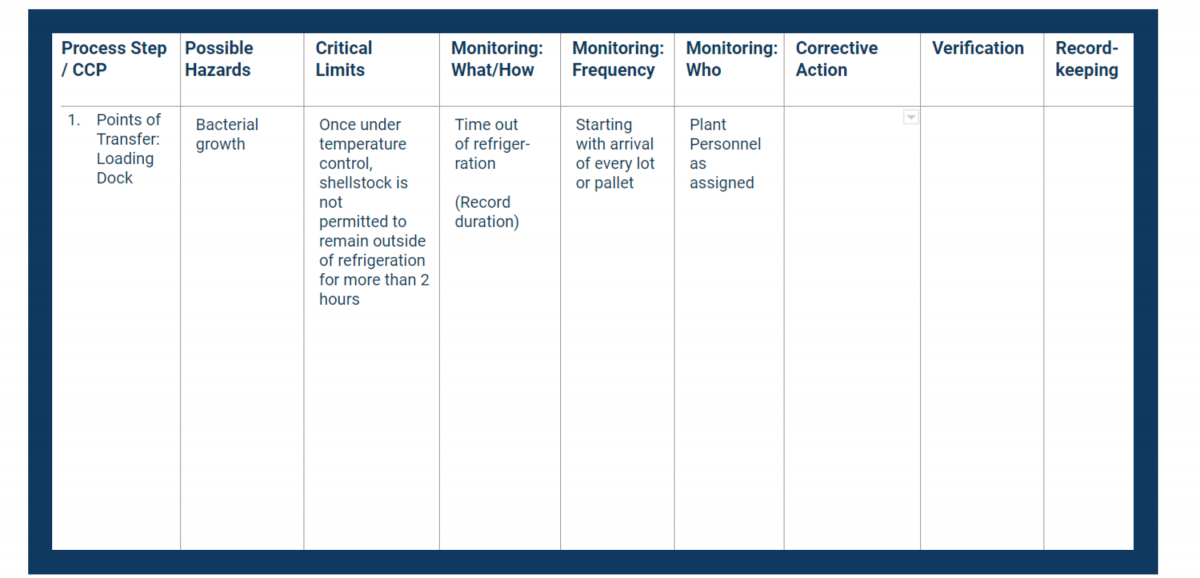

Identificar los procedimientos de vigilancia para cada PCC

Principio HACCP 4 cubre el establecimiento de procedimientos de supervisión para las ECC.

El seguimiento es una planificado secuencia de mediciones y observaciones que determinan si el PCC permanece bajo control. También es una parte importante del mantenimiento de registros y de la futura verificación.

Tu procedimiento de supervisión ayuda a identificar las tendencias hacia la pérdida de control, lo que te permite utilizar el siguiente paso (acciones correctivas) para evitar la desviación del límite crítico.

Cuando identifiques los procedimientos de vigilancia, debes:

- Nombra a una persona para realizar el seguimiento (debe ser una persona concreta)

- Determina lo que hay que vigilar

- Identificar el proceso de seguimiento

- Crea un calendario del proceso (cuándo se supervisará, la frecuencia, etc.)

- Nombrar a una persona para auditar el sistema de vigilancia

Al crear los procesos, debes tener en cuenta cuestiones como el número de puntos de control críticos implicados, así como las medidas preventivas que deben tomarse y la complejidad del seguimiento.

Documenta todo lo anterior en las columnas de seguimiento de tu plan APPCC.

Ten en cuenta que el personal responsable tiene que estar formado en la técnica de control y comprender bien la finalidad del proceso.

Lo ideal es que estén en condiciones de proporcionar informes imparciales para garantizar la exactitud. El personal nunca debe comprobar su propio trabajo.

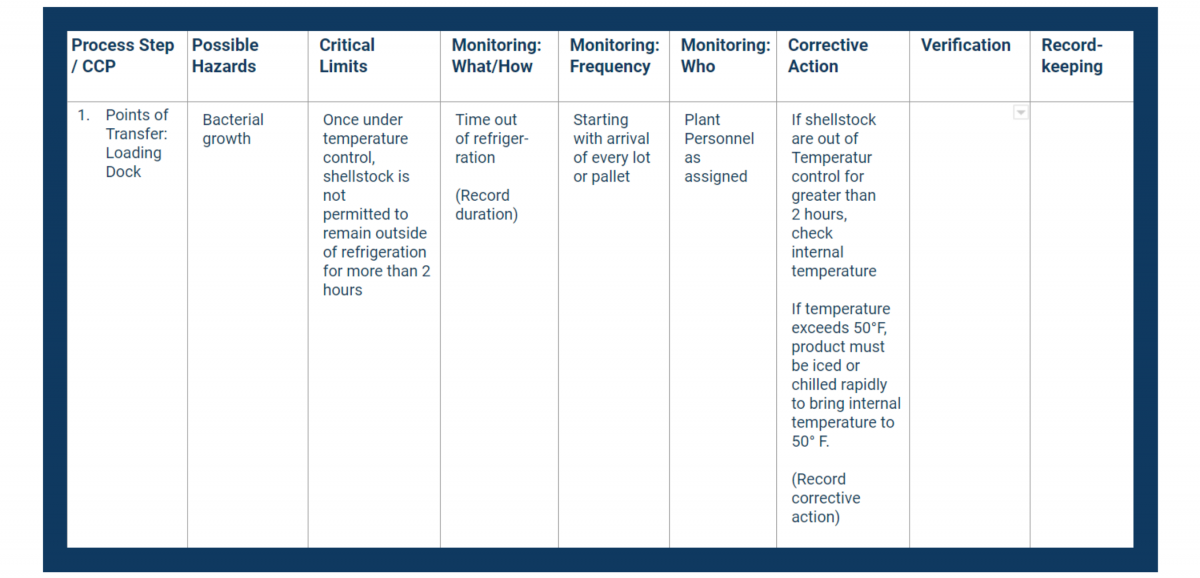

Definir las acciones correctivas para cada PCC

Principio 5 requiere que identifiques las acciones correctivas para cualquier problema que se produzca en cada caso.

Las acciones correctivas hacen tres cosas:

- Restablecer el control

- Tratar el producto afectado por la pérdida de control

- Investiga la causa de la pérdida de control

Además de determinar tus acciones correctivas, también tienes que identificar y anotar:

- Quién es responsable de qué acción correctiva

- Qué información debe registrarse, dónde registrarla y quién debe registrarla

- Quién auditará la acción correctiva y volverá a comprobar los datos registrados

Por ejemplo, si trabajas en la producción de carne, es probable que la legislación exija aspectos como admitir sólo animales limpios y sanos para su sacrificio y faenado.

Utiliza la columna de Acciones Correctivas de tu plan APPCC para documentar los procedimientos críticos para controlar las infracciones.

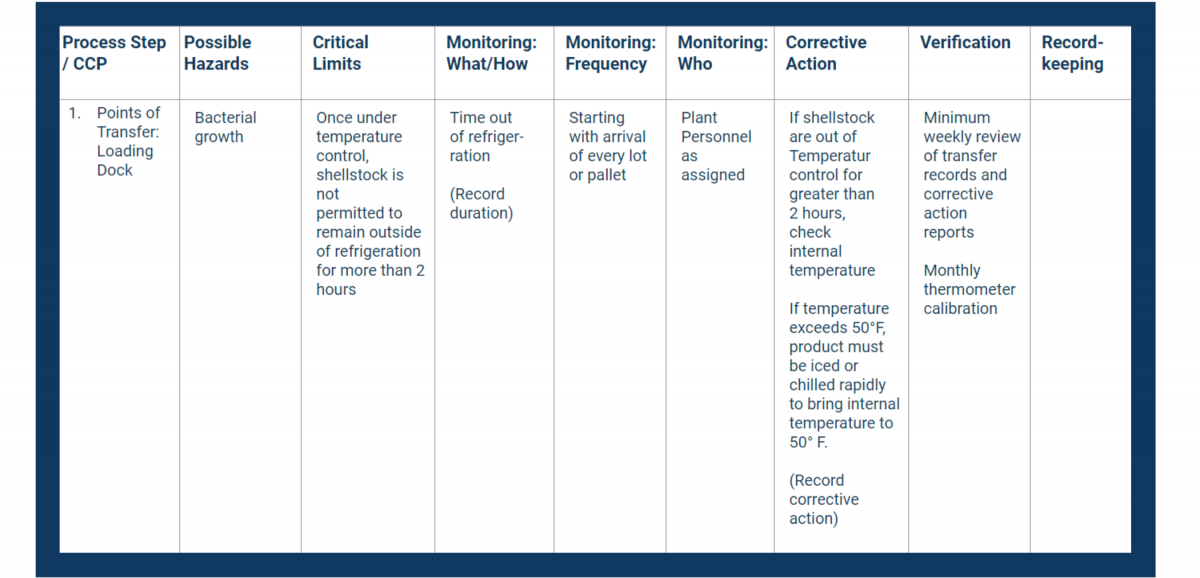

Validar y verificar

Cada uno de los planes desarrollados en tu organización requiere una verificación y validación antes de confirmar que están listos para su uso en la planta. Éstas se describen en Principio 6.

Consta de dos actividades. En primer lugar, se verifica que el plan APPCC funcione como está diseñado. Esto requiere un trabajo in situ.

En segundo lugar, la validación utiliza principios científicos y técnicos para identificar si el plan APPCC ofrece el control necesario para los peligros identificados.

Aquí se aplica la misma regla que en el seguimiento: la validación y la verificación deben ser realizadas por personas externas o por miembros del equipo que no participen en el seguimiento diario o en la recogida de datos.

Sin embargo, el paso de validación inicial es sólo el principio.

Tu plan APPCC también debe identificar los futuros puntos de verificación y validación. Tanto la frecuencia como el método deben aparecer en el plan.

En la columna de verificación, anota cómo te mantendrás al tanto de tus procesos y registros.

La verificación suele incluir la dirección de estos elementos como mínimo:

- Programas previos

- CCP

- Calibración

- El Plan HACCP

La validación debe producirse al menos una vez al año, y puede incluir elementos como

- Justificación del análisis de riesgos

- Apoyo a los límites críticos

- Apoyo a las actividades de seguimiento

- Apoyo a la identificación de riesgos

- Apoyo a la localización del CCP

La verificación y la validación son importantes para todas las empresas, pero se vuelven críticas para las que están controladas por los gobiernos.

Por ejemplo, si diriges una operación cárnica o avícola bajo el ámbito del USDA, verás que los inspectores del USDA realizan algunas actividades de verificación. Ambos programas son exigidos por el USDA.

Identificar los registros y las bitácoras

Por último, identifica los registros necesarios y crea sistemas que los mantengan actualizados (Principio 7). Tanto tu equipo como los reguladores lo exigen.

Tendrás que registrar cuidadosamente las actividades clave asociadas a tu plan APPCC, incluyendo

- Registros de control de límites críticos

- Registros de pruebas y calibración

- Registro de acciones correctivas

- Registros de verificación

Coloca todas las actividades de registro necesarias en la última columna de tu plan APPCC.

Forma a tu equipo para que documente y almacene sus actividades relacionadas con el APPCC.

Sin papel consistente ni registros digitalesEn este caso, pierdes información crítica sobre tu producto y, si una desviación tiene consecuencias, puedes estar sujeto a sanciones.

Comprueba dos veces tu documentación

Para terminar, agrupa tu plantilla del plan APPCC con los demás documentos relevantes para tu sistema:

- Documentos del plan APPCC (equipo APPCC, plantilla del plan, descripción del producto y diagrama de flujo del producto)

- Análisis de riesgos

- Notas explicativas

- Disposiciones de control

- Disposiciones de validación y verificación

- Documentos normativos (higiene, control, acción correctiva)

Es útil que el papeleo sea sencillo. Así, será fácil de leer, completar y mantener actualizado. Cada registro debe identificar también a la persona encargada de ese registro.

Hazte maestro HACCP

Por último, tu plan APPCC está completo, pero sólo es tan bueno como su aplicación. Tu Sistema HACCP te ayuda a supervisar los puntos de control críticos para evitar un deslizamiento hacia el caos.

Es importante no subestimar el valor de la verificación y la validación en todo el proceso, así como la importancia de tu documentación. Son fundamentales para el cumplimiento de la normativa y la certificación. Y lo que es más importante, te ayudan a garantizar que tu sistema funciona tal y como está diseñado.

Utiliza las siguientes plantillas para completar tu Plan APPCC:

- Plantilla del Plan HACCP

- Plantilla de descripción del producto

- Plantilla de diagrama de flujo de procesos

- Árbol de decisiones del CCP

- Hoja de trabajo de análisis de riesgos

- Lista de comprobación de la auditoría del plan APPCC

- Más listas de control HACCP

No lo olvides: el software de mantenimiento de registros y gestión de datos digitales puede simplificar el mantenimiento de tu sistema APPCC y hacer que el cumplimiento sea más manejable.